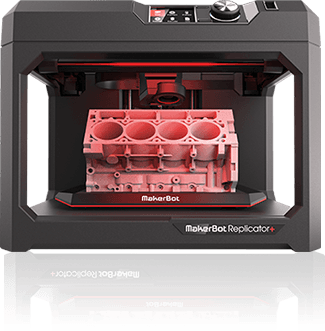

Grupo da indústria naval global com sede na Noruega, a Wilhelmsen Holding ASA, anunciou que um navio da Berge Bulk recebeu a primeira entrega comercial do mundo de tampões emborrachados impressos em 3D, como parte do Programa Early Adopter da Wilhelmsen.

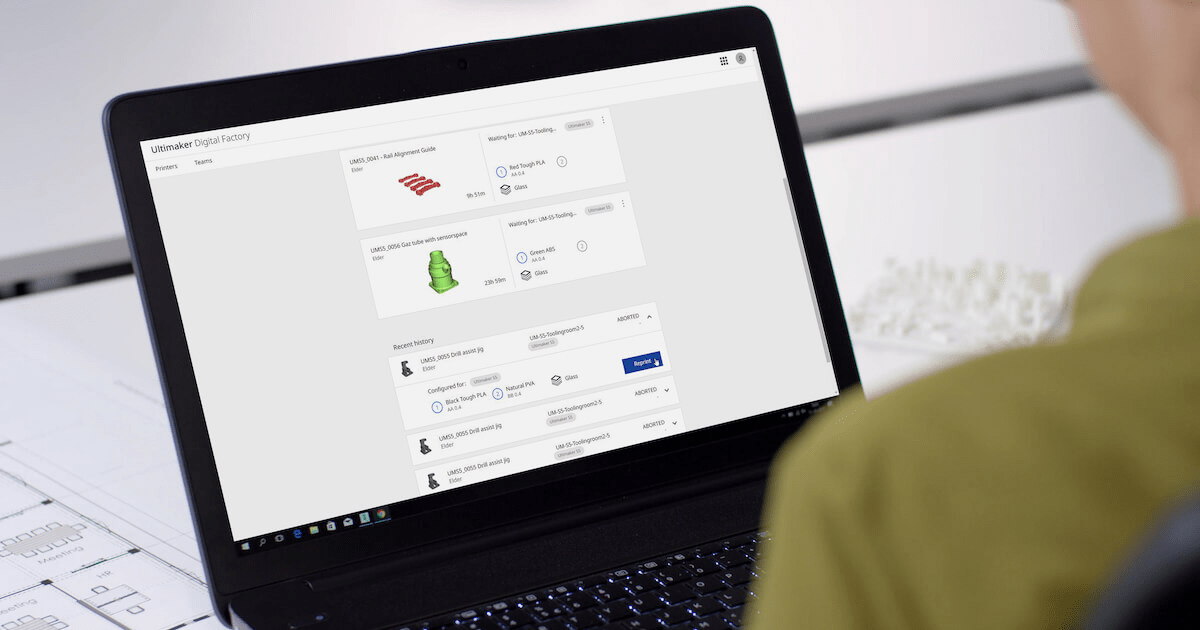

O programa em que os clientes têm acesso exclusivo à manufatura aditiva sob demanda, foi lançado pelo setor de produtos marítimos da Wilhelmsen em dezembro de 2019.

Os clientes incluem Berge Bulk, Carnival Maritime, Thome Ship Management, OSM Maritime Group, Executive Ship Management e Wilhelmsen Ship Management.

“Estamos muito empolgados com esse marco: Concluir uma das primeiras entregas comerciais de peças impressas em 3D no setor marítimo”, disse HakonEllekjaer, diretor de impressão 3D na Wilhelmsen Ships Service.

Hakon acrescentou: “Este é apenas o começo da jornada e estamos expandindo rapidamente nosso projeto, juntamente com nossos principais parceiros de desenvolvimento, permitindo que nossos clientes se beneficiem das economias proporcionadas pela impressão 3D, repositório digital e fabricação localizada sob demanda”.

A Wilhelmsen, como parte de sua parceria com o IvaldiGroup, está fornecendo peças de reposição sob demanda para os navios dos seus clientes selecionados em todo o mundo.

Os projetos dessa parceria estão sendo monitorados em colaboração com a sociedade DNV GL.

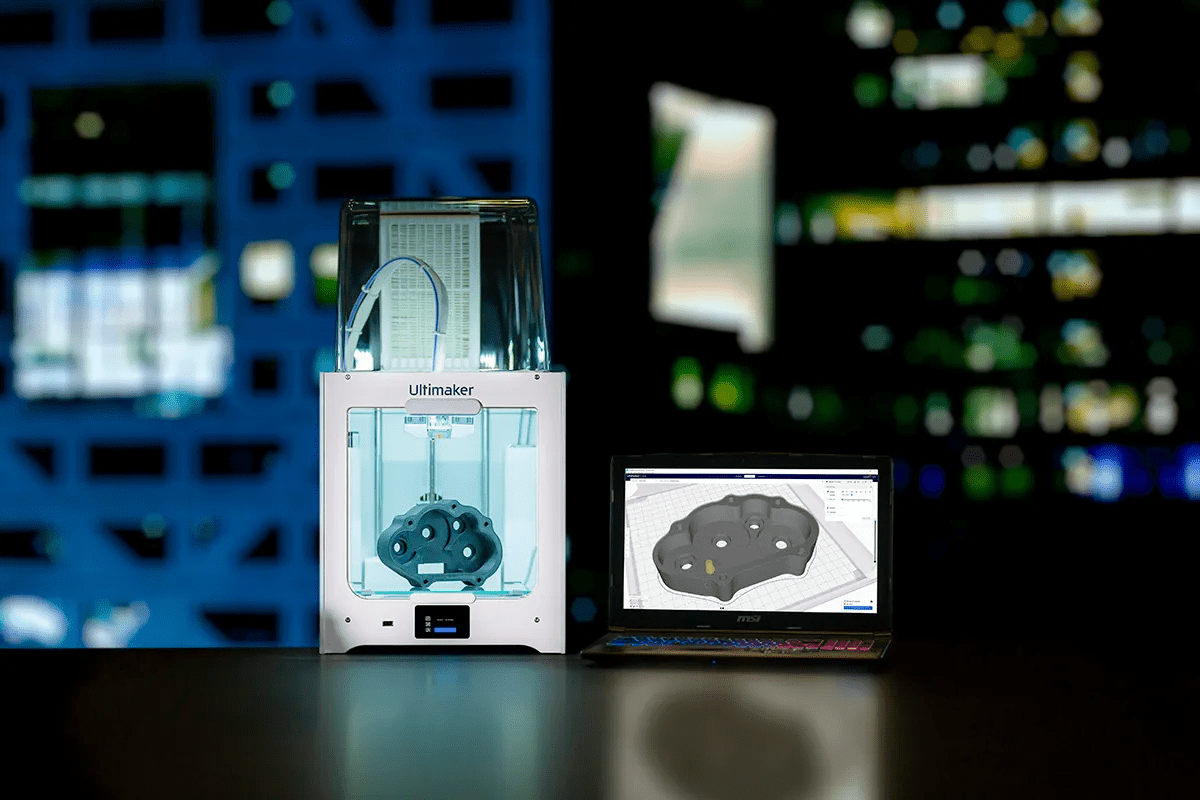

Por meio de um processo de seleção exclusivo, digitalização e documentação, cada peça passa por um processo de controle de qualidade, onde cada projeto recebe um número de aprovação para impressão.

Toda a documentação necessária relacionada aos requisitos de fabricação, design e desempenho de cada peça é registrada e anexada à projeto entregue.

A DNV GL, através do número de aprovação para impressão 3D e suas regras padrão publicados, fornece garantia de exclusividade ao Wilhelmsen 3D Printing.

“Wilhelmsen, Ivaldi e DNV GL estão testando um novo sistema universal de rastreamento de peças para fins de controle de qualidade, evolução e rastreabilidade de peças. Os primeiros projetos impressos em 3D receberam códigos de identificação exclusivos e são registrados em um sistema de teste que deve permitir o rastreamento durante toda a vida útil da peça ”, disse Simon Ratcliffe, DNV GL.

Mais benefícios à indústria naval

Wilhelmsen e Ivaldi entregaram várias peças impressas em 3D para o navio Berge Bulk, e os tampões foram um desses projetos.

Existem inúmeros tampões em uma embarcação usados pela indústria naval.

Para maior comodidade e prontidão, cada orifício de drenagem no convés aberto possui seu próprio tampão.

Os tampões de raspagem são usados para fechar os orifícios de drenagem para evitar derramamentos de óleo ou outros vazamentos que poderiam contaminar um navio.

“Os plugues Scupper são caros e não existem dimensões universais, o que significa que, quando um elemento está quebrado, é necessário comprar um novo plugue Scupper. Com a manufatura aditiva, o raspador de alta temperatura é mais rápido, mais barato e fabricado localmente. Se alguma peça quebrar, podemos substituir essa peça em vez de toda a unidade. Estamos empolgados por fazer parte do Programa Early Adopter. A manufatura aditiva sob demanda revolucionará a indústria de peças de reposição ”, disse Sim Teck Siang, gerente de compras da Berge Bulk.

Os projetos impressos em 3D são igualmente funcionais como as versões tradicionais.

Além disso, eles também são uma montagem, o que significa que, se houver partições, essa peça poderá ser facilmente substituída, em vez de todo o tampão.

Disponibilizá-los através do armazenamento digital significa que eles são mais rápidos e fáceis de adquirir em todo o mundo.

Isso também significa, graças às tecnologias de fabricação sob demanda, que apenas o número exato de peças necessárias é produzido, reduzindo os custos e impacto ao meio ambiente.

”Esse é um marco significativo para a Ivaldia e nossos parceiros, e somos gratos a eles por darem esse salto conosco. Por mais simples que pareçam os tampões acreditamos que seja um passo na transformação de um setor inteiro: Ao enviar arquivos em vez de peças, somos capazes de reduzir cerca de 54% as emissões de CO2e, e isso me dá uma grande esperança pela possibilidade de um futuro mais sustentável para a supply chain e logística ”, disse Espen Sivertsen, CEO do IvaldiGroup.