Saiba como a Ambev conquistou grandes resultados com spare parts impressas em 3D

A Ambev é hoje a maior produtora de cervejas do Mundo, com mais de 45 fábricas no brasil e no exterior, sendo responsável por mais de 100 rótulos de bebidas como as conhecidas Brahma, Antártica e Skol. A empresa brasileira também virou referência mundial em gestão e em formação de pessoas.

Enquanto muitas indústrias ainda estão começando a pensar nas possibilidades com a impressão 3D, a AMBEV já explora essa tecnologia desde 2018 junto à Wishbox em algumas de suas unidades, e vem expandindo cada vez mais a inovação.

O recém criado setor de RCM (manutenção centrada em confiabilidade) da unidade Cervejaria Ambev Equatorial, em São Luis – MA, que vem desenvolvendo um trabalho de excelência com a impressão 3D de peças para manutenção, resultando em maior confiabilidade e redução de custos.

Neste artigo você vai conhecer as aplicações reais e de alto valor com a impressão 3D na Ambev Equatorial. Veja a seguir.

Aderindo à inovação

Assim como em qualquer negócio, são os problemas que instigam soluções e inovação, e na Cervejaria Ambev Equatorial esse também foi o caso com a impressão 3D.

Além de um cenário de altos custos para aquisição das peças e componentes para manutenção das máquinas, a empresa ainda enfrentava um desafio logístico peculiar, sendo que o lead-time para entrega de fornecedores externos é mais longo que o normal, por estar em uma região mais afastada, como São Luis – MA.

Isso se torna um problema quando ocorrem quebras esporádicas de equipamentos, sendo que algumas das peças necessárias podem demorar até 120 dias.

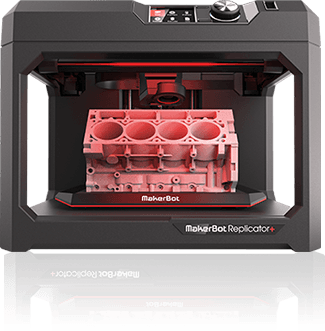

Visando solucionar este problema, a cervejaria recorreu à Wishbox Technologies, especialista em impressão 3D para indústrias, com o intuito de investir em uma impressora 3D que pudesse produzir as peças e ferramentas que a empresa necessita.

“O foco é confiabilidade, seja ela mais cara ou mais barata, nosso foco é trazer melhorias para oferecer mais confiabilidade, e a impressão 3D tem nos ajudado muito com isso. Além de termos uma facilidade para aprimorar o projeto dos componentes, as peças impressas são produzidas sob demanda, mais baratas e muito mais rápido que o convencional”, complementa João Rafael – Gerente de Engenharia – Ambev Equatorial.

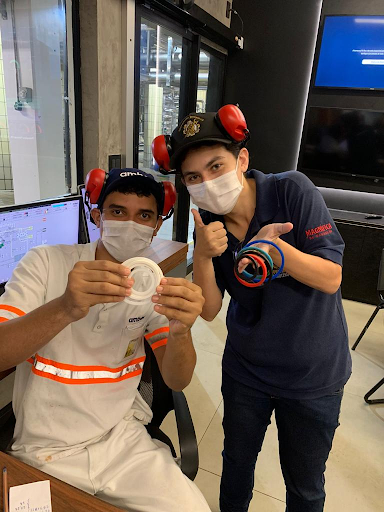

Para melhor acomodar a inovação, a empresa criou um espaço intitulado “MAGLab’s” (Laboratório Magnífico) em uma nova sala onde são localizadas as impressoras 3D e a equipe do projeto que tem a missão de otimizar a manutenção e performance da linha de produção na Ambev Equatorial.

“A AMBEV tinha acabado de adquirir a impressora 3D e precisava de alguém para tocar o projeto, então eu vim para dar esse start no laboratório de materiais. Eu não tinha nenhum contato anterior com a impressão 3D, foi tudo novo pra mim” relata o Eng. Rian Morais.

“A Wishbox teve um papel muito importante na parte do treinamento. O suporte técnico foi fundamental para questões de manutenções, além de sanar todas as dúvidas sobre os tipos de polímeros e configurações de impressão, isso também acelerou muito a nossa caminhada” complementa Rian.

Adotando a Cultura Aditiva

Para máximo aproveitamento das impressoras 3D disponíveis, a equipe do MAGLab’s desenvolveu um App de celular para melhorar a comunicação com os operadores de máquinas na fábrica.

“Estamos criando uma cultura de impressão 3D aqui na nossa unidade, agora até mesmo os operadores das máquinas já conseguem identificar aplicações e trazer para o nosso time desenvolver as soluções” conta o Eng. Rian Morais

O aplicativo oferece um canal facilitado, com QR code disponível em cada equipamento, tornando mais fácil registrar ideias de melhorias, e estimulando as sugestões de novas soluções.

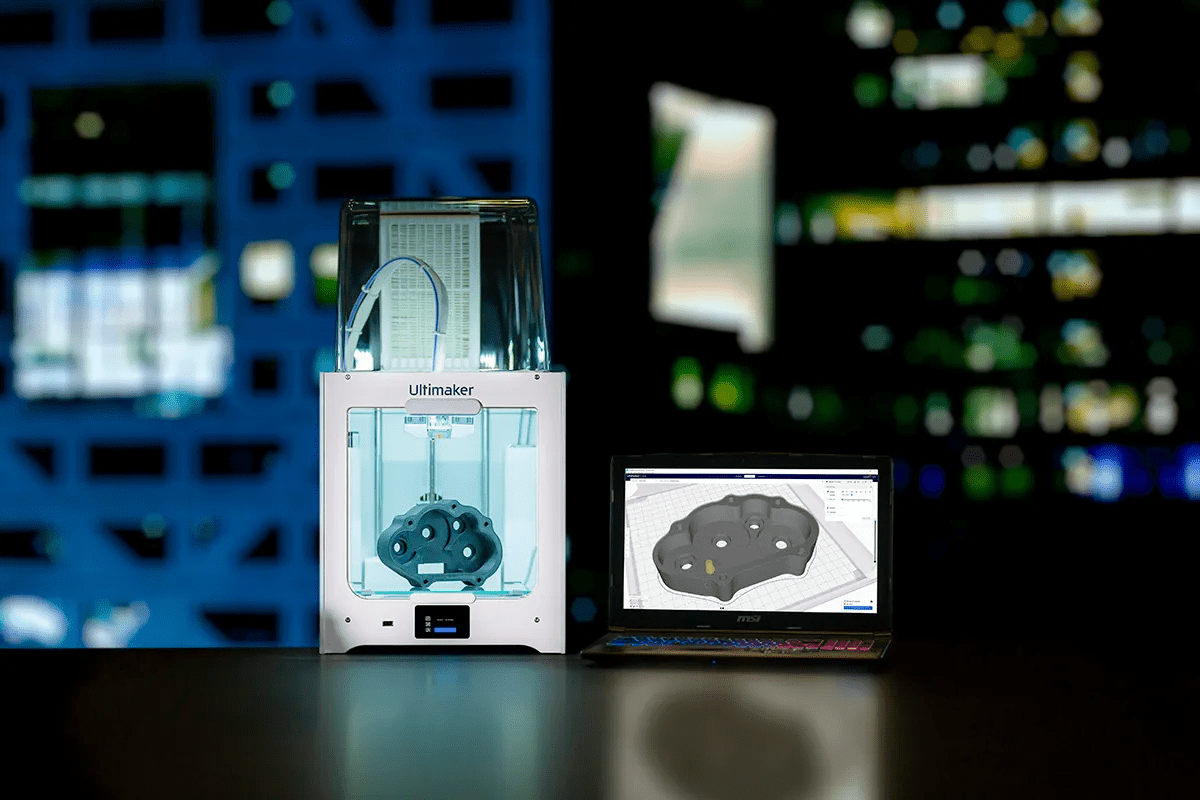

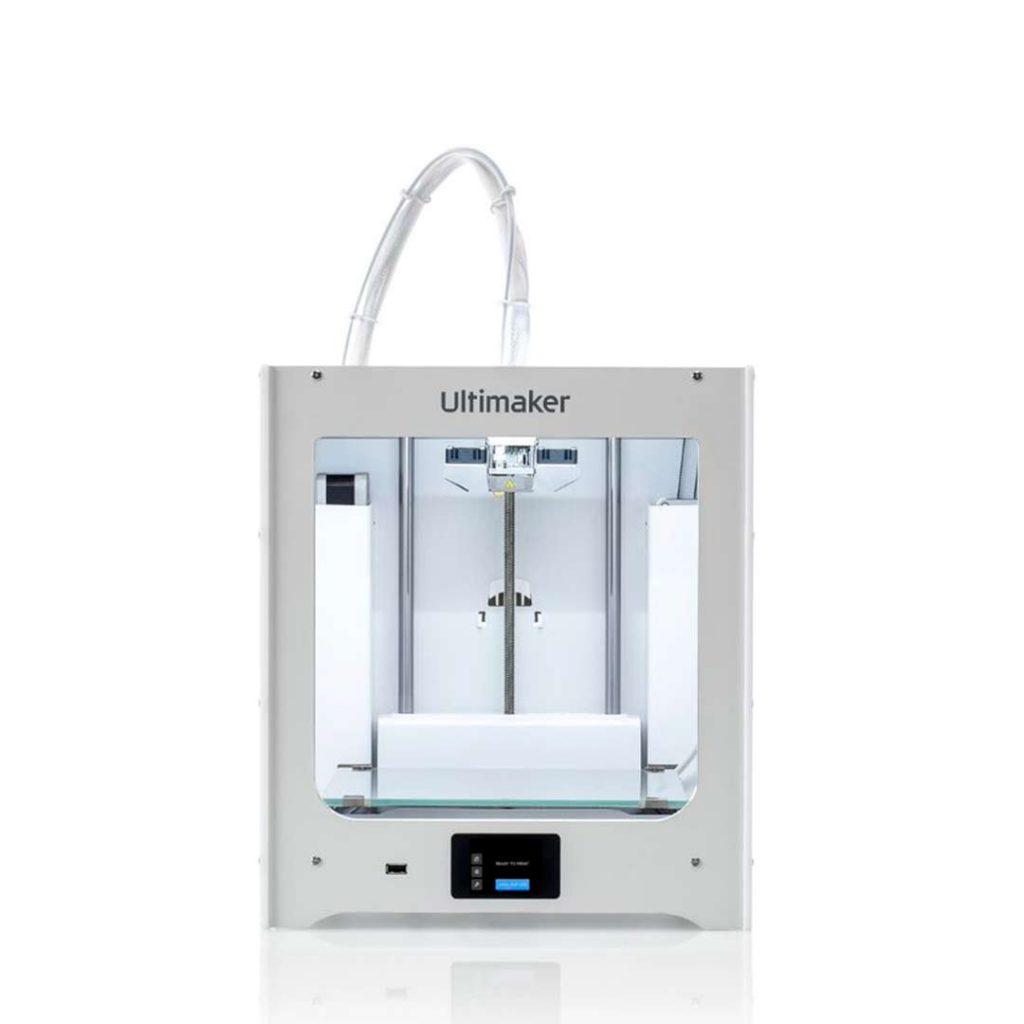

“Uma coisa que achei fantástico na impressora 3D Ultimaker S5, é a compatibilidade com uma alta gama de materiais. Os materiais de engenharia se tornam a ´menina dos olhos de ouro’ pois permitem que a gente consiga aplicar peças impressas em 3D em situações de alto esforço, desgaste, variação de temperatura e ambientes corrosivos. Isso ajuda a trabalhar no nosso foco, que é a confiabilidade dos equipamentos”explica Rian.

“A principal característica que me chamou a atenção na Ultimaker S5 é a tolerância dimensional que ela entrega. Quase não temos falhas nas impressões, e tem um ótimo controle de temperatura, garantindo estabilidade. É uma impressora sensacional!”

O analista de materiais Rian Morais, que está à frente do MAGLab’s, diz que a companhia tem o objetivo de ser “autossustentável” e conseguir manufaturar internamente a maior parcela das peças de reposição que ela consome, alcançando mais independência alinhada ao conceito de Inventário Digital.

“Com a ajuda da Wishbox conseguimos mudar o mindset das pessoas aqui sobre a tecnologia, o que agregou muito não só para o pessoal da operação, mas também para liderança que aderiu a ideia”.

Breve resumo de aplicações

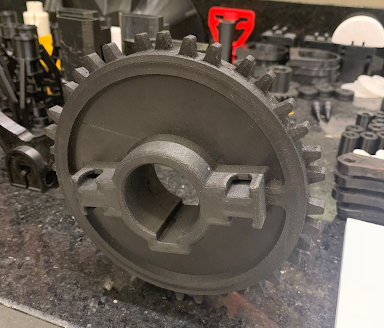

Em pouco mais de 1 ano de trabalho a equipe do MAGLab’s na Ambev Equatorial já desenvolveu mais 250 projetos de peças impressas, para uma grande variedade de tipos de componentes e aplicações, contando sempre com o apoio da consultoria continuada Wishbox.

Além da considerável economia de tempo para obtenção das peças e economia de custos de compra, a liberdade no desenvolvimento dos designs de cada projeto para impressão 3D possibilitou alcançar desempenhos ainda superiores aos das spare parts originais.

A seguir confira um resumo de alguns dos projetos de sucesso compartilhados pela equipe de engenharia do MAGLab’s:

| Peça: Rolo de carga Função: Transporte de caixas entre esteiras da despaletizadora Material: TPU – Redução de custo 75% – Redução de lead time 98% – Aumento de durabilidade As peças originais importadas da Alemanha custavam em torno de R$4.000 e tinham um lead-time de 60 dias para serem entregues na fábrica. A nova peça feita por impressão 3D fica pronta em menos de 24h e reduz o custo em 75%, representando um saving anual de R$24mil. O projeto contou ainda com uma otimização de design que aumentou sua durabilidade, com relação à peça original. |

| Peça: Braço Articulado Função: Suporte e proteção de ferramenta de medição de CO2 Material: PLA Though – Redução de custo 94% – Ergonomia aprimorada O braço articulado disponível para compra no mercado custa R$1.500, já o dispositivo feito internamente na impressora 3D custou apenas R$90,00. O projeto conta ainda com customizações de design que aprimoram sua ergonomia. |

| Peça: Ventoinha do Compressor Função: Ventoinha de resfriamento Material: Policarbonato – Peça indisponível para compra – Otimização de desempenho Peça não é mais disponíveis para compra com fornecedor e pode ser produzida internamente com impressão 3D ao custou de 450 reais. O projeto contou com otimização no ângulo e design das aletas para obter mais eficiência de resfriamento. |

| Peça: Pente de Transferência Função: Componente de transferência de latas entre esteiras Material: Iglidu (auto lubrificante) – Redução de custo 96,8% – Redução de lead time 99% A peça original importada custava R$2.500,00 e o processo de compra levava 60 dias. Com a impressão 3D a equipe conseguiu reduzir o custo dessa peça para apenas R$80,00, e o tempo de entrega passou a ser de 16 horas apenas. Já conseguiu economizar R$34.000 e tem potencial de savings anual de mais de R$60 mil. |

| Peça: Roldana de Transporte Função: Proporcionar elevação da correia de transporte aéreo Material: CPE+ – Indisponível para compra – Requisito específico Componente não estava mais disponível para compra. A peça impressa custou apenas R$20,00. Um desafio era encontrar o material adequado para a aplicação e também o design, pois ela precisava de uma rugosidade específica, que conseguiu ser alcançado. |

| Peça: Elemento Elástico Função: Utilizado no acoplamento de motor de moinho que abre um comporta Material: TPU – Requisito de urgência – Redução de custo 99% – Redução de lead time 66% A peça original custa R$250 contudo a empresa precisava da peça em 24 horas para que a linha de produção não parasse, e o custo de frete internacional emergencial foi cotado em R$9.000. O processo de modelagem 3D + impressão 3D da peça e validação em campo levou apenas 8 horas. O custo com material foi de R$80,00 reais. |

Resultados de sucesso

Depois de usar a impressora 3D Ultimaker S5 por um ano, a AMBEV Equatorial considera o projeto um sucesso.

Ferramentas personalizadas e spare-parts on-demand tornaram as manutenções consideravelmente mais fáceis e rápidas para os funcionários, aumentando a disponibilidade do seu parque de equipamentos.

“A impressão 3D provou ser uma tecnologia que nos ajuda, agrega valor e permite que nosso pessoal trabalhe com mais eficiência” – João Rafael – Gerente de Engenharia

Além disso, a empresa avalia que a produção das peças impressas em 3D é, em média, 85% mais rápida e 90% mais barata que com os fornecedores externos.

Como muitas das peças desenvolvidas são consumíveis em escala, a economia ganha um volume considerável, atingindo o ROI (Retorno sobre o Investimento) em menos de 3 meses.

Com a consultoria continuada fornecida pela Wishbox novas aplicações são identificadas e otimizações são realizadas a cada mês, acelerando ainda mais o montante de custos economizados e os ganhos de desempenho para fábrica.

“O grande objetivo é expandir a operação e criar um arsenal digital em nível global à disposição de todas as plantas”, Rian Morais – Engenheiro de materiais.

Para conhecer mais histórias de sucesso e outras aplicações da impressão, acompanhe o Blog da Wishbox e seja um membro da nossa Newsletter.