“Movimentarmos-nos mais rápido é tudo para nós,” diz Jeremy Godin, vice-presidente de produto na Mishimoto Automotive. Os produtos que eles fazem – radiadores, termostatos de corrida, intercoolers – aumentam o desempenho de motores de carro, fazendo com que seus clientes andem sempre mais rápidos. Para entusiastas tanto de corrida quanto automotivos no geral, a engenharia da Mishimoto é praticamente a equipe dos boxes em uma corrida, trocando suas partes padrões por versões melhores, de maior desempenho.

Mas, assim como a equipe do boxe, o líder em manufatura de produtos de resfriamento do mercado de pós-venda está sempre otimizando seu processo para se tornar mais rápido e eficiente. “é tudo sobre velocidade de mercado,” diz Godin, que compara o mercado com uma “torta que ninguém pegou um pedaço ainda. O primeiro a chegar lá leva toda a torta.”

A Inovação competitiva

Quando Godin se juntou a Mishimoto há quatro anos, alguns produtos chegavam há levar dois anos para chegarem ao mercado. Agora o período de desenvolvimento é “uma fração disto”, segundo ele. “Grande parte disto se deve as ferramentas que começamos a empregar,” de máquinas de medição de coordenadas a impressoras 3D.

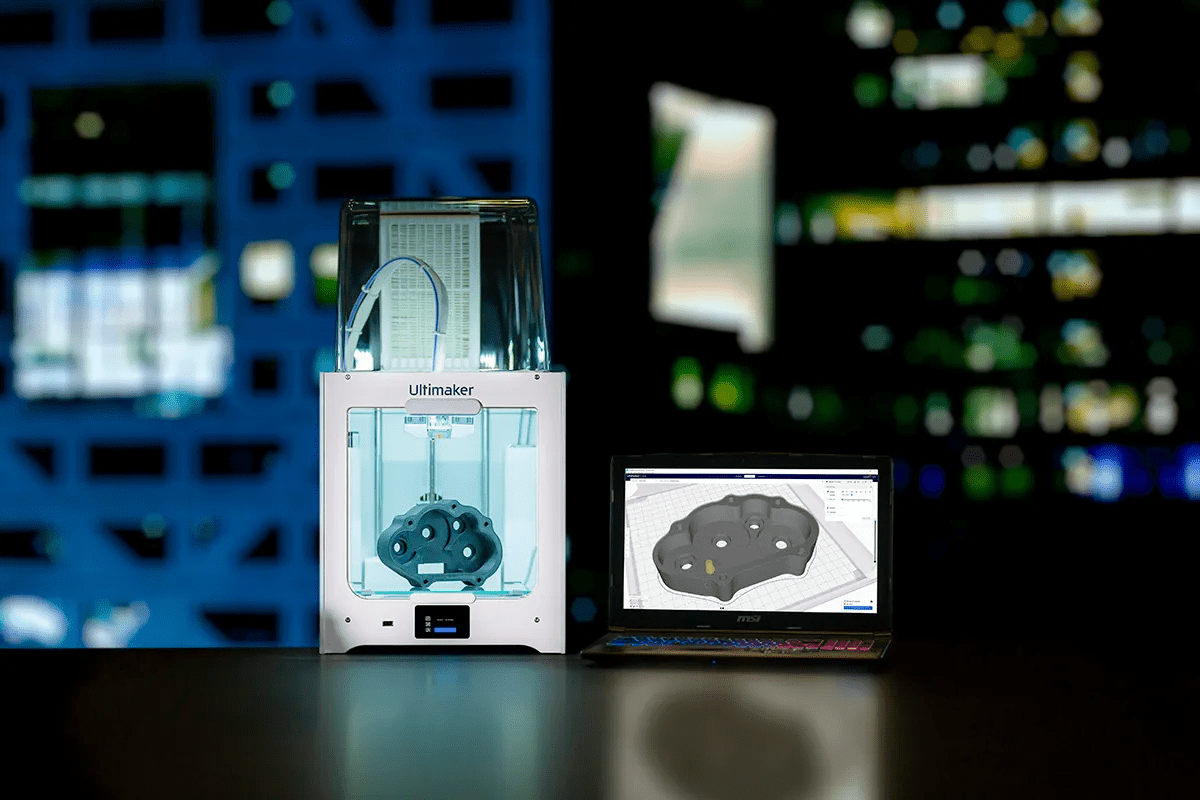

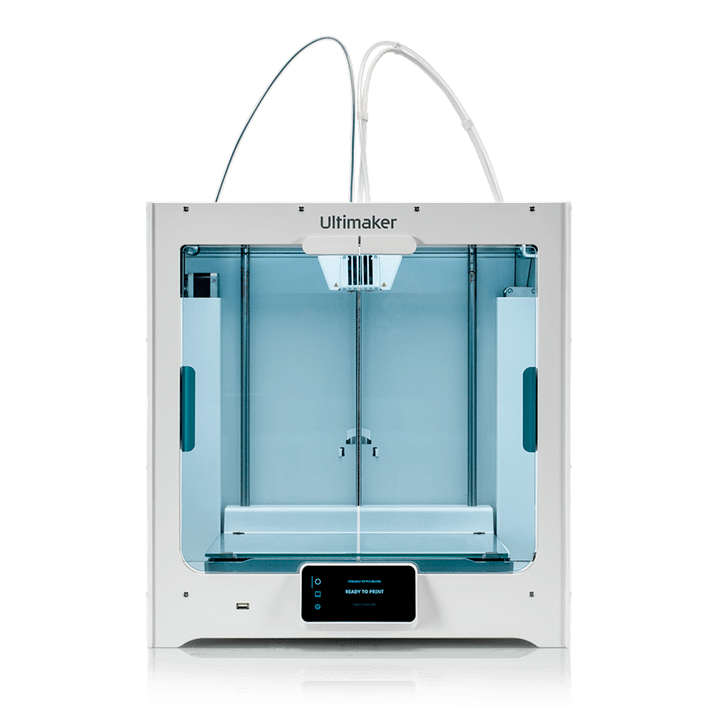

A primeira impressora empregada por Mishimoto foi uma industrial, o que lhe permitiu extinguir a necessidade de se usar papelão e lâminas de metal para prototipar. “Grande parte das vezes não deu certo, pois você não tem como simular geometrias complexas com folhas básicas de metal,” diz o engenheiro de produtos Steve Wiley. Também salva tempo, pois ele pode trabalhar em outros projetos enquanto a impressora trabalha fazendo o modelo.

Os materiais eram caros porém – mais de $700 por cinco carretéis de ABS – O preço foi tanto que a equipe precisava considerar meticulosamente o que era necessário imprimir em 3D.

A solução foi desktop

Mishimoto então comprou uma impressora desktop. Tendo como um de seus maiores diferenciais o baixo custo de materiais significava que agora a prototipagem era mais livre. Contando o quanto Mishimoto utiliza a impressão 3D, “a máquina vai se pagar sozinha,” diz o gerente de engenharia Kevin McCardle.

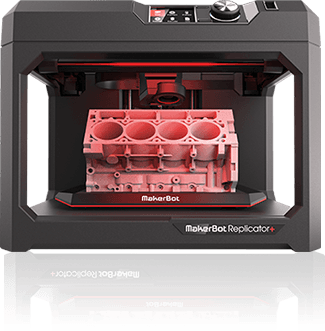

Um dos produtos criados com o auxílio da impressão 3D foi o Ecoboost Intercooler de Ford Mustang da Mishimoto; cujos testes mostraram diminuir a admissão de ar em uma temperatura de até 35ºF(19ºC) a mais do que o intercooler de fábrica do Mustang.

Assim que a Mishimoto consegue o novo Mustang, eles removem a parte em questão e criam uma mais eficiente com o mesmo formato. Para o protótipo do intercooler, a Mishimoto fez as terminações do intercooler em 3D e as ligou em um núcleo de madeira. Assim que foi confirmado o encaixe este foi levado diretamente para produção das terminações do intercooler sem necessitar de mais revisões.

Esse processo diminuiu o tempo de desenvolvimento em cerca de seis semanas. São seis semanas à frente para conseguir a torta inteira por um intercooler que vale $475 por unidade. E a Mishimoto faz cerca de 150 novos produtos por ano, 30% disso envolvendo impressão 3D. Isso são várias tortas – e centenas de milhares de dólares em vendas cada ano que poderiam nunca terem acontecido sem que melhorassem seu processo.

“Na Mishimoto, daqui cinco anos eu consigo nos ver tendo uma parede de impressoras 3D,” diz Godin. “Vai continuamente nos permitir uma entrada mais rápida no Mercado.”

Para outras aplicações da impressão 3D, continue seguindo a Wishbox e garanta que seu futuro, fique em primeiro lugar.