A KUKA é líder internacional em robótica e soluções inteligentes de automação.

Com cerca de 14.000 funcionários em todo o mundo, a KUKA fabrica soluções personalizadas de robótica, prontas para uso, com automação inteligente que atendem a clientes em diversos setores.

Para atender a uma ampla gama de indústrias, a KUKA precisa de uma extensa gama de robôs e uma gama ainda mais extensa de ferramentas e softwares personalizados para equipar esses robôs. Quando combinados, os sistemas que eles constroem fazem parte de uma categoria emergente de tecnologias, as “fábricas inteligentes”, conhecidas como Indústria 4.0.

Leia também: Como alinhar sua Empresa ao conceito da Indústria 4.0.

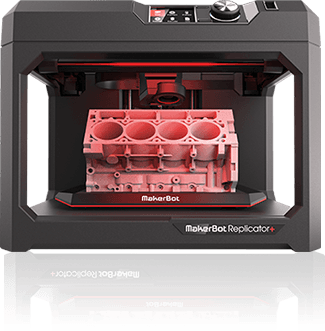

Para inovar e construir rapidamente braços e garras robóticas, a KUKA utiliza outra tecnologia de “fábrica inteligente”, as impressoras 3D da MakerBot.

A colaboração entre humanos e robótica é o futuro da KUKA e da robótica; Impressão 3D é o futuro da manufatura.

No Centro de Desenvolvimento e Tecnologia da KUKA em Augsburg, sede global da empresa na Alemanha, duas equipes trabalham extensivamente com impressoras 3D; a equipe de prototipagem que desenvolve novos robôs e a equipe de engenharia de aplicativos que desenvolve novos aplicativos personalizados. Ambos usam impressoras 3D com antecedência e frequentemente em seu processo de design, tanto que sua impressora modelo MakerBot Z18 é operada por mais de 7.000 horas em um único ano.

O mais novo robô da linha KUKA, o KR 3 AGILUS, um robô de menor escala ideal para pequenas células de automação, teve um dos ciclos de desenvolvimento mais rápidos da empresa, em grande parte, graças ao uso extensivo de impressão 3D na KUKA.

Braço robótico KUKA LBR iiwa(interativo).

Impressora: MakerBot Replicator+

Altura da camada: .2mm

Porcentagem de preenchimento: 3%

Tempo de impressão: 1h23m

Uso de material: 8.4g

A equipe de prototipagem da KUKA usou impressoras 3D em todas as etapas possíveis ao construir o novo KR 3 AGILUS.

A criação de um robô de seis eixos capaz de funcionar em uma ampla variedade de aplicações requer um sério planejamento, testes e precisão . Na KUKA, esse trabalho é de Soeren Papsdorf, chefe de engenharia de fabricação e sua equipe. Ter acesso a uma impressora 3D interna com um grande volume de construção permite que os projetistas e engenheiros imprimam e testem projetos muito mais cedo no processo do que se terceirizarem a produção das peças, e por um custo significativamente menor do que se produzissem peças de metal internamente.

Quando o design final começa a tomar forma, a equipe imprime protótipos de escala para testar recursos de design mais complexos, como roteamento de cabos – novamente uma etapa que, de outra forma, levaria semanas sem acesso irrestrito às impressoras 3D. Com a rica informação física disponível nos primeiros protótipos impressos, os projetistas podem tomar decisões mais rápidas e melhores – decisões que acabam economizando semanas em seu tempo total de desenvolvimento.

À medida que o design do KR 3 AGILUS se aproximava da sua forma final, a equipe de Soeren imprimia configurações personalizadas de ferramentaria e manufatura para montagem e testes. Ele explicou que sua equipe não pode simplesmente ir até a loja de ferragens e comprar ferramentas de construção de robôs; eles têm que criar tudo personalizado. Esses gabaritos de fabricação e ferramentas são impressos em 3D e internamente, simplificando ainda mais uma etapa do processo que antes exigia operações adicionais com fornecedores terceirizados.

Como resultado, a equipe da KUKA relata ter economizado várias semanas durante o desenvolvimento do KR 3 AGILUS, com base unicamente no uso bem-sucedido de impressoras 3D. Parte disso pode ser atribuída à confiabilidade de suas MakerBot Z18s, mas uma grande parte é devida ao nível de confiança que a equipe traz para operá-las eficientemente. As impressoras operam com uma taxa de sucesso de 92% e, em mais de 7.000 horas por ano, estão principalmente imprimindo sem parar.

Uma vez terminado, o KR 3 AGILUS precisa de acessórios personalizados ou “garras” para realizar tarefas exclusivas para os clientes da KUKA.

Liderada por Otmar Honsberg, a equipe de engenharia de aplicações leva robôs do portfólio crescente da KUKA produzido pela equipe de Soeren e criam aplicativos personalizados para tarefas em diferentes setores. Se você precisa de um robô para montar produtos eletrônicos de consumo delicados, a equipe de Otmar explora então os protótipos dos melhores processos e hardware para realizá-lo.

Com o KUKA LBR iiwa, um robô inteligente capaz de trabalhar em segurança com humanos, a equipe de Otmar começou a prototipar uma pinça para uma solicitação específica do cliente; a pinça deve identificar, de forma dinâmica, objetos específicos em containers e movê-los. Usando impressoras 3D, sua equipe correu desde a exploração do conceito inicial até os testes usando protótipos impressos em 3D, antes mesmo de decidir usar peças impressas na mão final, reduzindo o peso do hardware e o tempo de desenvolvimento. O resultado, quando emparelhado com uma câmera e software, é a pinça automática ItemPiQ da KUKA.

Depois que uma mão é construída, a equipe de Otmar implementa o sistema nas instalações do cliente. O acesso a impressoras 3D confiáveis dá a eles a capacidade de personalizar e melhorar as soluções de maneira mais rápida e interativa enquanto estão no local. Considerando o ciclo completo do início ao fim, Otmar relata que seus designers e engenheiros têm uma quantidade incrível de liberdade usando impressoras 3D, e os processos convencionais são muito lentos, em comparação. Ele diz que, em alguns casos, a impressão 3D economiza de 2 a 4 semanas durante todo o processo e que esse nível de ajuste fino, serviço e personalização não seria possível sem a impressão 3D.

A impressão 3D e a robótica são o futuro da fabricação.

A KUKA está mudando a indústria de manufatura em um ritmo impressionante, e eles devem uma boa parte de sua liderança contínua à velocidade com que inovam novas tecnologias e lançam produtos como o KUKA KR 3 AGILUS e o KUKA LBR iiwa. Ao construir robôs que podem interagir com segurança com os seres humanos, a KUKA permite um modelo inteiramente novo de fabricação que combina a potência e a precisão dos robôs com a reatividade e a flexibilidade de um “solucionador” de problemas humanos.

O futuro da fabricação depende da eficiência e confiabilidade desses notáveis novos sistemas – e quando se trata de construir o futuro da fabricação, a KUKA usa as impressoras 3D.